Produksjonskapasitetsgaranti – Storskala produksjon

Vår produksjonsbase er lokalisert på No. 58 Hongmudan Road, Songjiang District, Shanghai, og dekker et verkstedområde på 13 000 kvadratmeter med stor skala. Vi har 180 ansatte og et nybygd rent verksted, som samtidig kan møte kundenes store produksjonsbehov og kvalitetskrav.

Avansert personell og utstyr – høy produksjonskvalitet

Vi er utstyrt med et komplett sett med avansert produksjonsutstyr, inkludert utskrift, automatisk stansing, varmstempling, automatisk filmlaminering og automatiske boksmaskiner. Vi har også omfattende utstyr for papirmontering, boksliming og poselaging. Sertifisert av ISO9001 internasjonal standard kvalitetsstyringssystem, har vi et godt kvalitetskontrollsystem.

Rike produksjonslinjer – Dekker ulike behov

Vi driver hovedsakelig ulike emballasjebokser av forskjellige materialer, for eksempel bokser (tian di gai-bokser), bok-stil-bokser, skuffebokser, flybokser, bølgeesker, papirposer, dobbeldørsbokser, ulike spesialtilpassede spesialformede bokser, samt ulike papirprodukter, akryltrykkprodukter, anime perifere produkter, etc. Vi tilbyr også et komplett utvalg av design, one-stop-materialer, etc. innkjøp, produksjon til logistikk.

Kaffeemballasje Produsenter

Kjernefordelene med kaffeemballasje ligger i bevaring av ferskhet, tilpasningsevne til scenarioer og overholdelse av regelverk, som sikrer stabil produktkvalitet samtidig som kravene til lagring og salg oppfylles.

Kjernefunksjon: Bevaring av essensiell kaffekvalitet

Oksygen- og fuktsperre

Kaffeemballasje blokkerer oksygen og luftbåren fuktighet for å forhindre oksidasjon, ødeleggelse og klumping. Dette er spesielt viktig for å opprettholde aromaen til brente bønner.

Lys og UV-beskyttelse

De fleste emballasjeformater, for eksempel komposittposer av aluminiumsfolie og ugjennomsiktige beholdere, beskytter innholdet mot UV-eksponering, forhindrer nedbrytning av smak og bidrar til å forlenge holdbarheten.

Trykkkontroll og avgassing

Emballasje utstyrt med en enveisventil lar brente bønner frigjøre karbondioksid samtidig som den hindrer uteluft i å komme inn. Dette unngår hevelse i pakken og bidrar til å opprettholde smakens stabilitet.

-

Forstå rollen til klæremballasje i moderne detaljhandel Klær emballasje har utviklet seg langt utover sin tradisjonelle rolle med å beskytte plagg under transport. I dagens konkurranseutsatte detaljhandelsmiljø fungerer emballasje som en stille selger, som former kundenes oppfatninger før et produkt i det h...

Read More -

Introduksjon til Hjemmetekstilemballasje Hjemmetekstil emballasje spiller en avgjørende rolle i det moderne detaljhandel- og logistikkøkosystemet. I tillegg til å beskytte produkter som sengetøy, gardiner og puter, kommuniserer emballasje merkevareidentitet, forbedrer kundeoppfatningen og sikrer trygg...

Read More -

Introduksjon: Effekten av Hjemmetekstilemballasje på merkevarebilde I dagens konkurranseutsatte marked strekker emballasjens rolle langt utover dets funksjonelle formål å beskytte produktet. For hjemmetekstiler som sengetøy, gardiner og håndklær spiller emballasje en avgjørende rolle i å forme merkevarebil...

Read More -

Matemballasje som den første linjen for mattrygghet Matemballasje har utviklet seg fra en enkel inneslutningsløsning til et kritisk kontrollpunkt i matsikkerhetsstyring. Ettersom globale forsyningskjeder blir lengre og matvarer reiser lengre avstander, blir emballasje den primære fysiske barrieren som besky...

Read More

Barriereytelse og aromabeskyttelse i Kaffeemballasjebokser

For kaffeemballasjebokser er strukturell beskyttelse bare ett verdilag; aromakonservering er ofte den virkelige utfordringen. Selv om selve boksen ikke er i direkte kontakt med kaffe, påvirker materialet og konstruksjonen ytelsen til innerposer og ventiler. Stive bokser med presis tilpasning kan redusere unødvendig luftutskifting under transport, og minimerer trykket på enveis avgassingsventiler. I vår storskala OEM-produksjon koordinerer vi ofte esketoleranser med spesifikasjoner for indre emballasje for å sikre at aromabeskyttelsessystemet fungerer etter hensikten.

Kartongstivhet og lamineringsstabilitet har også betydning, siden deformasjon kan kompromittere forseglingsintegriteten til innerpakninger når esker stables over lengre perioder i varehus.

Strukturell tilpasning for ulike kaffeformater

Kaffeemballasjebokser må romme et bredt spekter av formater, fra flatbunnsposer til aluminiumskapsler og kaldbrygg på flaske. Praktisk boksdesign fokuserer på intern plassutnyttelse og lastfordeling i stedet for dekorativ kompleksitet. For eksempel krever kapselbokser ofte innvendige skillevegger for å forhindre friksjonsskader, mens hele kaffeposer drar nytte av vertikale strukturer som stabiliserer tyngdepunktet.

- Vertikale boksstrukturer reduserer forskyvning for ventilutstyrte kaffeposer.

- Innvendige papirskillevegger beskytter kapsler under vibrasjonstung transport.

- Forsterkede hjørner forbedrer stablingssikkerheten for flaskekaffeprodukter.

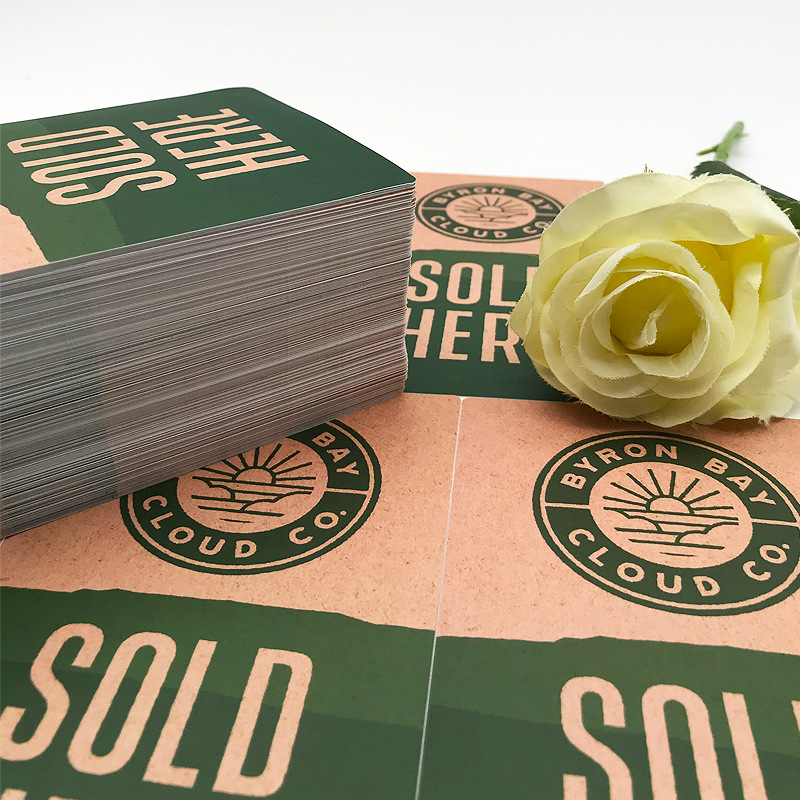

Skriv ut prosessvalg for kaffemerkedifferensiering

Kaffeemballasjebokser stole sterkt på taktile og visuelle signaler for å kommunisere opprinnelse, stekenivå og merkeidentitet. Matt laminering kombinert med subtil varmstempling brukes ofte for å formidle førsteklasses posisjonering uten å overvelde overflaten. Fra et produksjonssynspunkt er det avgjørende å kontrollere filmlamineringstemperaturen og -trykket for å unngå vridning, spesielt for mørke, blekktunge design. Med automatiserte utskrifts- og lamineringslinjer i verkstedet vårt, bidrar stabile prosessparametere til å opprettholde konsistens på tvers av store bestillinger.

Vanlig anvendte etterbehandlingsteknikker

- Matt eller myk laminering for redusert gjenskinn på butikkhyller.

- Varmstempling for logoer eller opprinnelsesmarkører uten overdreven blekkdekning.

- Spot UV for å fremheve stekeprofiler eller smaksnoter.

Effektivitetshensyn i masseproduksjon

Når kaffemerker skalerer opp, blir effektiviteten i emballasjeboksen en viktig kostnadsfaktor. Design som er kompatibelt med automatiske stansemaskiner og boksfremstillingsmaskiner reduserer manuell intervensjon og feilfrekvens. Forhåndslimte boksstrukturer forkorter monteringstiden ved fyllingsanlegg, og forbedrer den generelle effektiviteten i forsyningskjeden. Fra vårt perspektiv som produsent med 13 000 kvadratmeter verksted, er automasjonsvennlig design avgjørende for å møte stramme leveringsplaner uten at det går på bekostning av kvaliteten.

| Boksdesignfunksjon | Produksjonspåvirkning | Driftsfordeler |

| Forlimt struktur | Raskere forming | Redusert pakketid |

| Standardisert Die-line | Lavere oppsettsfeil | Stabil batchkvalitet |

Kvalitetskontrollfokuspunkter for kaffeemballasjebokser

Kvalitetskontroll i kaffeemballasjebokser legger vekt på dimensjonsnøyaktighet og overflatebestandighet. Mindre avvik kan føre til feiljustering med indre emballasje eller problemer med utstilling i detaljhandelen. ISO9001-baserte inspeksjonssystemer prioriterer typisk presisjon ved stansing, limstyrke og overflateslitasjemotstand. I vårt rene verkstedmiljø bidrar kontrollerte forhold til å redusere støvforurensning, noe som er spesielt viktig for mørkfargede kaffebokser der overflatefeil er mer synlige.

Ved å samkjøre automatisert utstyr med erfarne operatører, tar vi sikte på å levere emballasje som støtter både merkevareimage og langsiktig forsyningsstabilitet, selv under store OEM-krav.